【液流专利】苏州科润:一种用于液流电池膜抗氧化性测试装置及方法

- 2026-02-14 03:20:52

一种用于液流电池膜抗氧化性测试装置及方法

专利号ZL202510096356.8

授权公告日20250919

申请(专利权)人[苏州科润新材料股份有限公司]

发明人[莫岩]

本发明公开了一种用于液流电池膜抗氧化性测试装置,涉及液流电池膜测试技术领域,解决了无法模拟离子交换膜实际的运行状态,不能准确地反映膜在电池运行过程中受到VO2+氧化的情况,且针对测试中电解液的流速不便于随时调控,可能也会影响液流电池膜性能测试结果的技术问题;包括:液流电池组,所述液流电池组内部嵌入有离子交换膜;本发明测试结果要比对比例的浓度变化趋势更加明显,避免了对比例测试方法没有考虑到实际应用情况中电解液流动的情况,同时避免了对比例浸没在电解液中局部浓度变化的影响,氧化性测试方法方便快捷,同时在测试过程中,可对电解液的流量和流速进行调控,减少影响离子交换膜性能测试的因素。

汇聚液流电池科研人员超2100人

长按识别下方二维码,邀请进群

(备注:单位名称-姓名-电话、进群)

1.一种用于液流电池膜抗氧化性测试装置,其特征在于,包括:

液流电池组(100),所述液流电池组(100)内部嵌入有离子交换膜(101);安装在液流电池组(100)后方的储液罐(103),所述储液罐(103)与液流电池组(100)两侧之间均设置有循环输送电解液的循环泵(104);

安装在循环泵(104)和液流电池组(100)之间地对电解液流速调控的流量调控装置(200),所述流量调控装置(200)包括储存电解液的流量箱(201)、对流量箱(201)中的电解液气泡消除的气泡消除构件(202)以及对电解液流速调控的调控构件(203)。

2.根据权利要求1所述的一种用于液流电池膜抗氧化性测试装置,其特征在于,所述流量箱(201)内部开设有浅水腔室(2012)和深水腔室(2011),所述气泡消除构件(202)和调控构件(203)分别位于浅水腔室(2012)和深水腔室(2011)中。

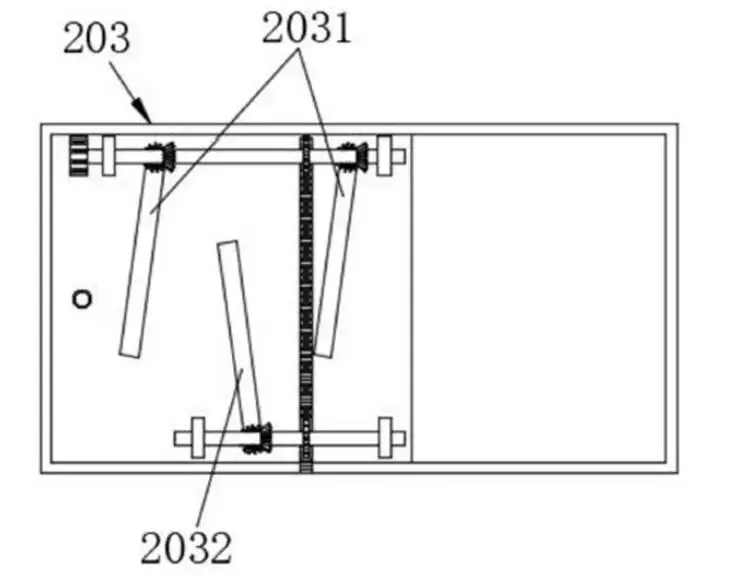

3.根据权利要求2所述的一种用于液流电池膜抗氧化性测试装置,其特征在于,调控与深水腔室(2011)内壁液体流动距离的调控构件(203)包括:

交错安装在深水腔室(2011)前后内壁的前调控缓冲板(2031)和后调控缓冲板(2032),所述前调控缓冲板(2031)和后调控缓冲板(2032)外端上表面贯穿流量箱(201)露在外侧;

安装在流量箱(201)上表面且改变转动轴(2033)角度的前转动杆(2034)和后转动杆(2035);

套设在转动轴(2033)上的下锥齿轮(2036)以及套设在前转动杆(2034)上与下锥齿轮(2036)啮合的上锥齿轮(2037)。

4.根据权利要求3所述的一种用于液流电池膜抗氧化性测试装置,其特征在于,所述前转动杆(2034)一端设置有手轮,所述流量箱(201)上表面设置有对前转动杆(2034)和后转动杆(2035)支撑的稳固座。

5.根据权利要求3所述的一种用于液流电池膜抗氧化性测试装置,其特征在于,安装在浅水腔室(2012)内部消除气泡的气泡消除构件(202)包括:

转动安装在浅水腔室(2012)内部的两个安装轴(2021);

圆周安装在安装轴(2021)设置的多个气泡消除杆(2022);

以及安装在其中一个所述安装轴(2021)上端的驱动电机(2023)。

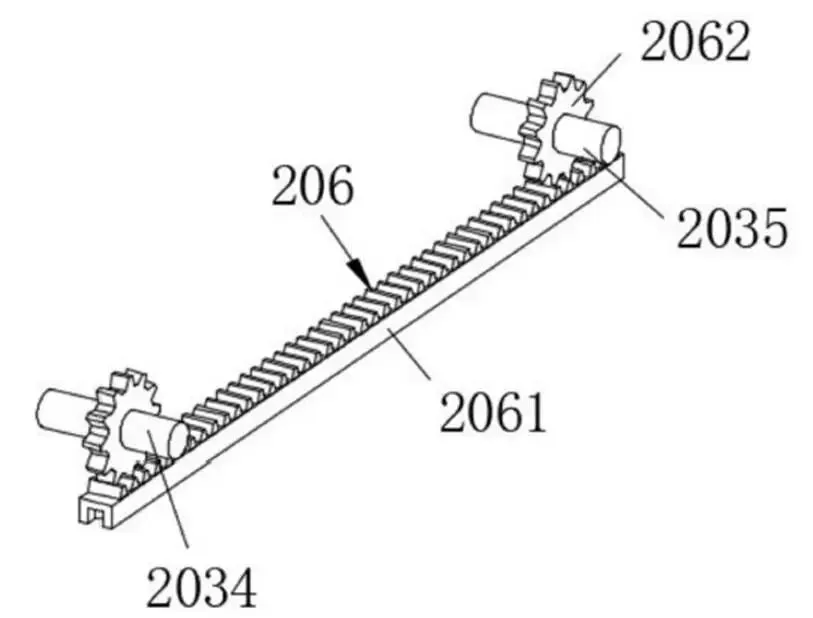

6.根据权利要求3所述的一种用于液流电池膜抗氧化性测试装置,其特征在于,所述前转动杆(2034)和后转动杆(2035)之间设置有同步构件(206),所述同步构件(206)包括垂直位于前转动杆(2034)和后转动杆(2035)下方的下齿条(2061),所述前转动杆(2034)和后转动杆(2035)上均套设有与下齿条(2061)啮合的固定齿轮(2062)。

7.根据权利要求1所述的一种用于液流电池膜抗氧化性测试装置,其特征在于,所述液流电池组(100)外侧设置有电极板(105),所述电极板(105)外侧设置有对其降温的降温构件(300),所述降温构件(300)包括:

安装在电极板(105)外表面的保温外壳(301),所述保温外壳(301)内部设置有贴合电极板(105)外侧面的制冷盘管(302);

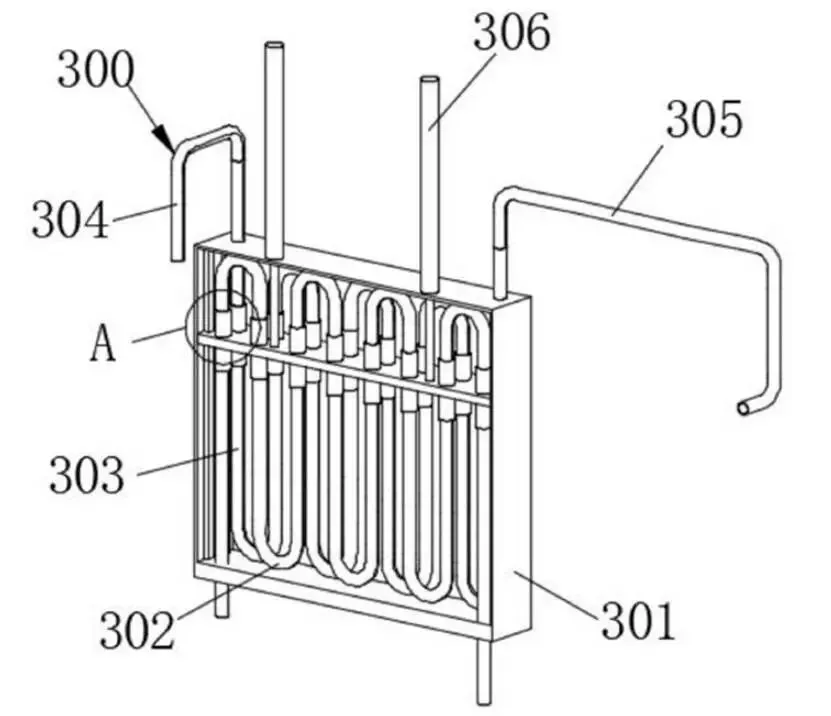

位于制冷盘管(302)外侧的冷却盘管(303),所述冷却盘管(303)一端与液流电池组(100)顶部之间设置有排水管(304),所述冷却盘管(303)另一端与储液罐(103)之间设置有连接水管(305)。

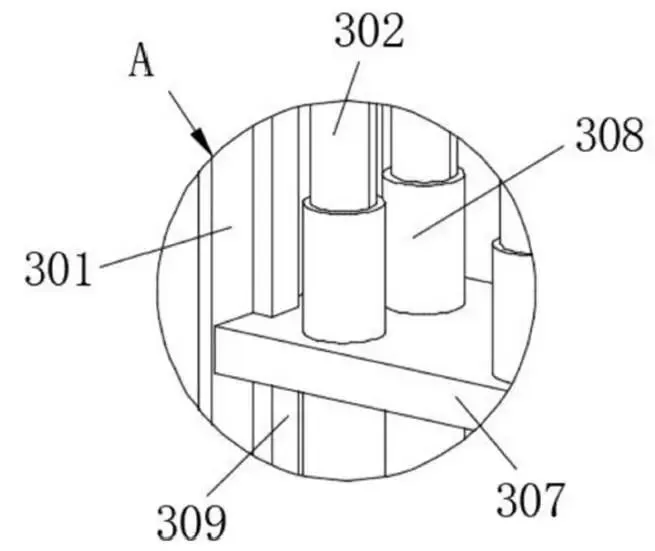

8.根据权利要求7所述的一种用于液流电池膜抗氧化性测试装置,其特征在于,所述保温外壳(301)内部水平设置有横板(307),所述保温外壳(301)上表面设置有电动伸缩杆(306),所述电动伸缩杆(306)内部设置的伸缩杆固定在横板(307)上表面。

9.根据权利要求8所述的一种用于液流电池膜抗氧化性测试装置,其特征在于,所述横板(307)上表面设置有套设在制冷盘管(302)上的吸附套筒(308),所述保温外壳(301)内壁设置有活动贯穿横板(307)端部的导向杆(309)。

10.一种用于液流电池膜抗氧化性测试方法,其特征在于,包括以下步骤:

S1、配置一定量的1.5M VOSO4,不同浓度的H2SO4电解液,优选为2-3M;

S2、在钒液流电池的液流电池组(100)中注入步骤1配置的电解液,正极电解液体积是负极的2倍,然后对电池一直充电,电密为80—160mA/cm2优选为(120mA/cm2);

S3、将步骤2正极制备的VO2+的H2SO4溶液,利用紫外分光光度计检测,VO2+浓度低于紫外可见分光光度计检出下限,表明VO2+完全转变成VO2+;

S4、将待测的液流电池组(100)组装,中间为待测的离子交换膜(101),离子膜厚度为50微米或六十微米;

S5、将组装好的液流电池组(100)两侧分别连接循环泵(104),同时连接同一个液流电池组(100),向液流电池组(100)里注入一定体积的VO2+测试溶液,利用循环泵(104)向测试夹具两侧进行循环流动;

S6、在不同的测试时间取储液罐(103)的部分溶液测试VO2+的浓度,若溶液中有VO2+,表明离子交换膜(101)被VO2+氧化,已经发生局部降解,VO2+的浓度越高,膜的抗氧化性越差。

技术领域

[0001]本发明属于液流电池膜测试技术领域,具体是一种用于液流电池膜抗氧化性测试装置及方法。

背景技术

[0002]液流电池是一种电能与化学能可逆转换的能量存储系统。液流电池储能系统由多个单片液流电池串联而成,液体电解质从储存罐由流动泵输送到电池堆中的流通电极,反应产生电子,电子流过外部电路,在电极之间是离子交换膜或隔膜,其保持两种电解质不混合。因此研究综合性能优异的离子交换膜成为目前液流电池领域的热点问题。

[0003]现有的目前针对离子交换膜的抗氧化性测试为将离子交换膜加入只含VO2+的H2SO4溶液中浸没一段时间后,利用紫外分光光度计检测溶液中VO2+的浓度,并与未加入膜的VO2+的H2SO4溶液空白样进行对比,该方法无法模拟离子交换膜实际的运行状态,不能准确地反映膜在电池运行过程中受到VO2+氧化的情况,且针对测试中电解液的流速不便于随时调控,可能也会影响液流电池膜性能测试结果的问题。

发明内容

[0004]本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了一种用于液流电池膜抗氧化性测试装置及方法。

[0005]一种用于液流电池膜抗氧化性测试装置,包括:

[0006]液流电池组,所述液流电池组内部嵌入有离子交换膜;

[0007]安装在液流电池组后方的储液罐,所述储液罐与液流电池组两侧之间均设置有循环输送电解液的循环泵;

[0008]安装在循环泵和液流电池组之间地对电解液流速调控的流量调控装置,所述流量调控装置包括储存电解液的流量箱、对流量箱中的电解液气泡消除的气泡消除构件以及对电解液流速调控的调控构件。

[0009] 优选的,所述流量箱内部开设有浅水腔室和深水腔室,所述气泡消除构件和调控构件分别位于浅水腔室和深水腔室中。

[0010] 优选的,调控与深水腔室内壁液体流动距离的调控构件包括:

[0011] 交错安装在深水腔室前后内壁的前调控缓冲板和后调控缓冲板,所述前调控缓冲板和后调控缓冲板外端上表面贯穿流量箱露在外侧;

[0012] 安装在流量箱上表面且改变转动轴角度的前转动杆和后转动杆;

[0013] 套设在转动轴上的下锥齿轮以及套设在前转动杆上与下锥齿轮啮合的上锥齿轮。

[0014] 优选的,所述前转动杆一端设置有手轮,所述流量箱上表面设置有对前转动杆和后转动杆支撑的稳固座。

[0015] 优选的,安装在浅水腔室内部消除气泡的气泡消除构件包括:

[0016] 转动安装在浅水腔室内部的两个安装轴;

[0017] 圆周安装在安装轴设置的多个气泡消除杆;

[0018] 以及安装在其中一个所述安装轴上端的驱动电机。

[0019] 优选的,所述前转动杆和后转动杆之间设置有同步构件,所述同步构件包括垂直位于前转动杆和后转动杆下方的下齿条,所述前转动杆和后转动杆上均套设有与下齿条啮合的固定齿轮。

[0020] 优选的,所述液流电池组外侧设置有电极板,所述电极板外侧设置有对其降温的降温构件,所述降温构件包括:

[0021] 安装在电极板外表面的保温外壳,所述保温外壳内部设置有贴合电极板外侧面的制冷盘管;

[0022] 位于制冷盘管外侧的冷却盘管,所述冷却盘管一端与液流电池组顶部之间设置有排水管,所述冷却盘管另一端与储液罐之间设置有连接水管。

[0023] 优选的,所述保温外壳内部水平设置有横板,所述保温外壳上表面设置有电动伸缩杆,所述电动伸缩杆内部设置的伸缩杆固定在横板上表面。

[0024] 优选的,所述横板上表面设置有套设在制冷盘管上的吸附套筒,所述保温外壳内壁设置有活动贯穿横板端部的导向杆。

[0025] 一种用于液流电池膜抗氧化性测试方法,包括以下步骤:

[0026] S1、配置一定量的1 .5M VOSO4,不同浓度的H2SO4电解液,优选为2‑3M;

[0027] S2、在钒液流电池的液流电池组中注入步骤1配置的电解液,正极电解液体积是负极的2倍,然后对电池一直充电,电密为80—160mA/cm2优选为120mA/cm2;

[0028] S3、将步骤正极制备的VO2+的H2SO4溶液,利用紫外分光光度计检测,VO2+浓度低于紫外可见分光光度计检出下限,表明VO2+完全转变成VO2+;

[0029] S4、将待测的液流电池组组装,中间为待测的离子交换膜,离子膜厚度为50微米或六十微米;

[0030] S5、将组装好的液流电池组两侧分别连接循环泵,同时连接同一个液流电池组,向液流电池组里注入一定体积的VO2+测试溶液,利用循环泵向测试夹具两侧进行循环流动;

[0031] S6、在不同的测试时间取储液罐103的部分溶液测试VO2+的浓度,若溶液中有VO2+,表明离子交换膜101被VO2+氧化,已经发生局部降解,VO2+的浓度越高,膜的抗氧化性越差。

[0032] 与现有技术相比,本发明的有益效果是:

[0033] (1)本发明测试结果要比对比例的浓度变化趋势更加明显,避免了对比例测试方

法没有考虑到实际应用情况中电解液流动的情况,同时避免了对比例浸没在电解液中局部浓度变化的影响,氧化性测试方法方便快捷,同时在测试过程中,可对电解液的流量和流速进行调控,减少影响离子交换膜性能测试的因素。

[0034] (2)本发明通过设计的气泡消除构件,可对进入流量箱中的电解液机械搅拌,扎破气泡,减少通过机械式搅拌,将内部微小气泡物理手段将其针破,通过抽真空方式将气泡排除,减少对离子交换膜测试过程中气泡的影响。

[0035] (3)本发明通过设计的降温构件,可对电极板工作产生的温度起到散热作用,让液流电池组以及内部流通电解液保持合适的温度,减少温度较高对离子交换膜测试结果的影响,同时会回流到储液罐中的电解液降温,方便循环使用。

附图说明

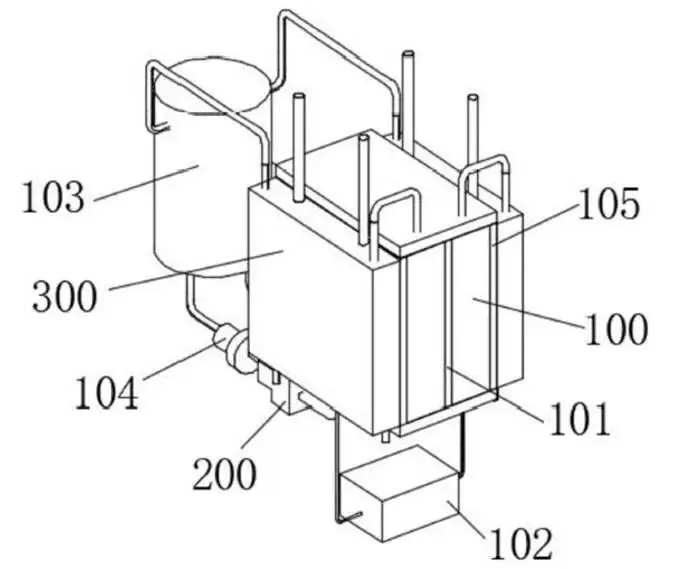

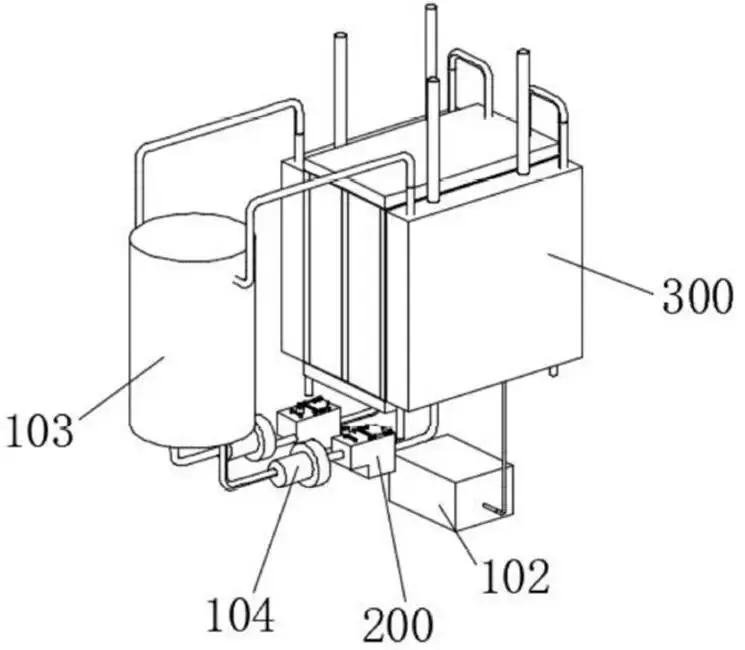

[0036] 图1为本发明液流电池膜抗氧化性测试装置的结构示意图;

[0037] 图2为本发明电池膜抗氧化性测试装置的左视结构示意图;

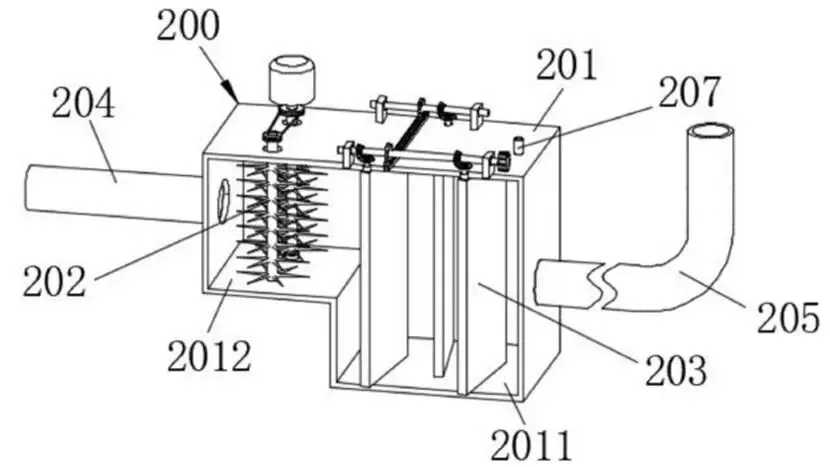

[0038] 图3为本发明图2中流量调控装置的剖视图;

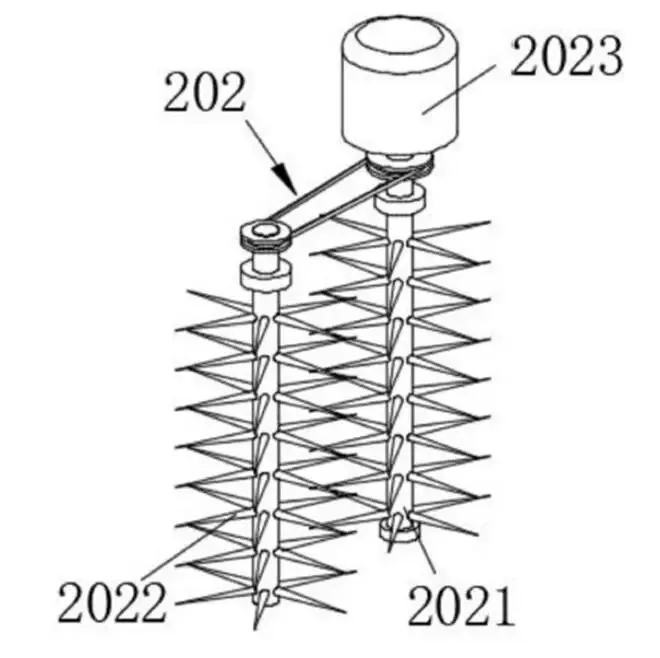

[0039] 图4为本发明图3中气泡消除构件的结构示意图;

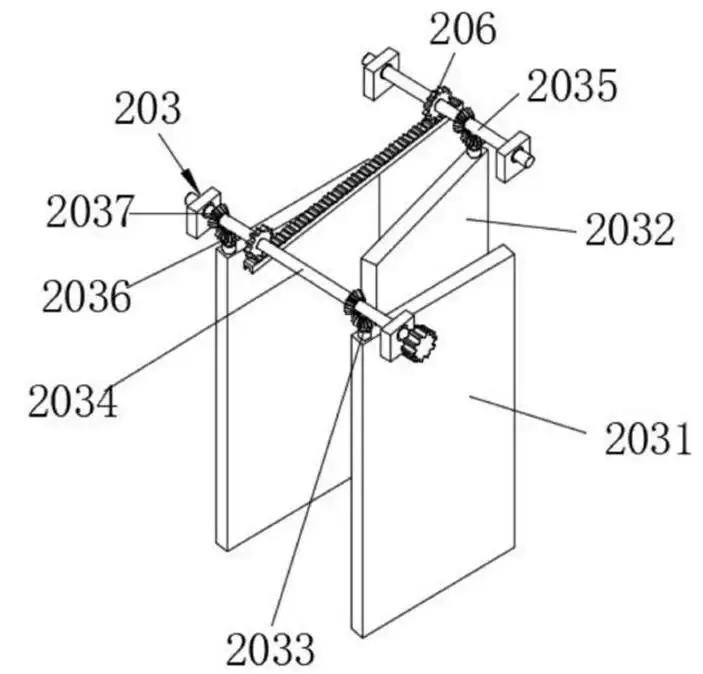

[0040] 图5为本发明图3中调控构件的结构示意图;

[0041] 图6为本发明图5中同步构件的结构示意图;

[0042] 图7为本发明图1中降温构件的侧视结构示意图;

[0043] 图8为本发明图7中A区域的放大图;

[0044] 图9为本发明图5中调控构件的俯视结构示意图;

[0045] 图中:100、液流电池组;101、离子交换膜;102、电源;103、储液罐;104、循环泵;105、电极板;200、流量调控装置;201、流量箱;2011、深水腔室;2012、浅水腔室;202、气泡消除构件;2021、安装轴;2022、气泡消除杆;2023、驱动电机;203、调控构件;2031、前调控缓冲板;2032、后调控缓冲板;2033、转动轴;2034、前转动杆;2035、后转动杆;2036、下锥齿轮;2037、上锥齿轮;204、进水管;205、送水管;206、同步构件;2061、下齿条;2062、固定齿轮;207、真空抽吸管;300、降温构件;301、保温外壳;302、制冷盘管;303、冷却盘管;304、排水管;305、连接水管;306、电动伸缩杆;307、横板;308、吸附套筒;309、导向杆。

具体实施方式

[0046] 下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0047] 实施例一

[0048] 请参阅图1-图5和图9,本申请提供了一种用于液流电池膜抗氧化性测试装置,包括:

[0049] 液流电池组100,液流电池组100内部嵌入有离子交换膜101;

[0050] 安装在液流电池组100后方的储液罐103,储液罐103与液流电池组100两侧之间均设置有循环输送电解液的循环泵104,可将电解液循环送至液流电池组100两侧;

[0051] 安装在循环泵104和液流电池组100之间地对电解液流速调控的流量调控装置

200,流量调控装置200包括储存电解液的流量箱201、对流量箱201中的电解液气泡消除的气泡消除构件202以及对电解液流速调控的调控构件203。

[0052] 本实施例中,优选的,流量箱201内部开设有浅水腔室2012和深水腔室2011,且流量箱201两侧设置有分别与浅水腔室2012和深水腔室2011连接的进水管204和送水管205,流量箱201上表面设置有与深水腔室2011连接的真空抽吸管207,气泡消除构件202和调控构件203分别位于浅水腔室2012和深水腔室2011中,浅水腔室2012可用于扎破气泡,而真空抽吸管207与外界的真空抽吸装置连接可将气泡扎破产生的气体抽吸走,消除电解液气泡,减少气泡对离子交换膜101性能测试的影响。

[0053] 本实施例中,优选的,调控与深水腔室2011内壁液体流动距离的调控构件203包括:

[0054] 交错安装在深水腔室2011前后内壁的前调控缓冲板2031和后调控缓冲板2032,前调控缓冲板2031和后调控缓冲板2032与深水腔室2011内壁的空间可调节,前调控缓冲板2031和后调控缓冲板2032外端上表面贯穿流量箱201露在外侧;

[0055] 安装在流量箱201上表面且改变转动轴2033角度的前转动杆2034和后转动杆2035,两个转动杆可同步转动;

[0056] 套设在转动轴2033上的下锥齿轮2036以及套设在前转动杆2034上与下锥齿轮2036啮合的上锥齿轮2037,上锥齿轮2037与下锥齿轮2036彼此啮合。

[0057] 本实施例中,优选的,前转动杆2034一端设置有手轮,流量箱201上表面设置有对前转动杆2034和后转动杆2035支撑的稳固座,既不影响转动杆转动,又可对其支撑。

[0058] 综上,可在电池组测试之前,调控液体的流通量,握住手轮带动前转动杆2034转动,手轮也可以设置相应的限位措施,例如利用螺栓连接限位,手动握住手轮可以替换为机械带动,例如马达等,且带动缓冲板转动的力大于其受到的流量冲击,不会影响缓冲板转动,而前转动杆2034上的上锥齿轮2037转动,由于同步构件206的作用,带动后转动杆2035同步转动,而后转动杆2035上的上锥齿轮2037转动,带动与上锥齿轮2037啮合的下锥齿轮2036同步转动,带动转动轴2033转动,带动前调控缓冲板2031和后调控缓冲板2032绕着与之连接的转动轴2033转动,改变缓冲板与深水腔室2011内壁之间的空间,空间变大,则电解液流通量变大,且前调控缓冲板2031和后调控缓冲板2032交错分布,缓冲板的数量可根据需要设置,缓冲板与深水腔室2011之间形成波折通道,使得电解液穿过波折通道时,会冲击缓冲板表面,减缓电解液流通速率,且缓冲板与深水腔室2011内壁形成的角度越大,形成的波折通道越平缓,电解液流通速率越大,待调节成合适的电解液流通量和流通速率时,循环泵104将储液罐103中调配好的电解液抽吸送进流量箱201中,先经过浅水腔室2012中的气泡消除构件202消除气泡,消除气泡后的电解液进入深水腔室2011,再穿过调控构件203改变电解液流通速率,同时,真空抽吸管207排出气体,消除气泡,电解液以合适的速率进入液流电池组100对离子交换膜101抗氧化性进行测试,记录测试的各项数据。

[0059] 实施例二

[0060] 参照图6,为本发明第二个实施例。

[0061] 本实施例中,优选的,通过设置有气泡消除构件202,可对进入流量箱201中的电解液机械搅拌,扎破气泡,减少通过机械式搅拌,将内部微小气泡物理手段将其针破,通过抽真空方式将气泡排除,减少对离子交换膜101测试过程中气泡的影响,安装在浅水腔室2012内部消除气泡的气泡消除构件202包括:

[0062] 转动安装在浅水腔室2012内部的两个安装轴2021,两个安装轴2021上端贯穿流量箱201露在外侧,且两个安装轴2021上端分别套设有两个带轮,两个带轮上设置有皮带,实现两个安装轴2021和气泡消除杆2022同步转动;

[0063] 圆周安装在安装轴2021设置的多个气泡消除杆2022,结合说明书附图6可知,气泡消除杆2022表面均匀设置有若干根针形杆,随着转动,针形杆尖端可将气泡扎破,而电池组的整个测试过程中,流量箱201只有内部液体流动而不会有新的气体进入,不会产生新的气泡,只会在液体流入液流电池组100之前消除气泡的影响;

[0064] 以及安装在其中一个安装轴2021上端的驱动电机2023。

[0065] 综上,在使用时,电解液进入流量箱201中,驱动电机2023工作,带动其中一根安装轴2021转动,由于两根安装轴2021通过带轮和皮带连接,因此两根安装轴2021同步转动,带动安装轴2021上的气泡消除杆2022转动,对流经的电解液机械扎破,消除电解液中的气泡。

[0066] 本实施例中,优选的,前转动杆2034和后转动杆2035之间设置有同步构件206,利用同步构件206,可带动相对分布的前调控缓冲板2031和后调控缓冲板2032同步转动,从而改变两个缓冲板自由端与流量箱201内壁之间的距离,从而调控电解液流通量,同步调节方便快捷,同步构件206包括垂直位于前转动杆2034和后转动杆2035下方的下齿条2061,下齿条2061下表面开设有导向槽,流量箱201上表面设置有伸进导向槽中的导向块,前转动杆2034和后转动杆2035上均套设有与下齿条2061啮合的固定齿轮2062。

[0067] 综上,在使用时,握住前转动杆2034的手轮使其转动,带动前转动杆2034上的上锥齿轮2037与下锥齿轮2036啮合,带动前转动杆2034上的固定齿轮2062转动,固定齿轮2062带动与之啮合的下齿条2061移动,而下齿条2061移动带动与之啮合的另一个固定齿轮2062转动,从而带动后转动杆2035转动,从而带动后转动杆2035和其上的锥齿轮转动,利用同步构件206,实现两侧分布的前调控缓冲板2031和后调控缓冲板2032同时转动,改变前调控缓冲板2031和后调控缓冲板2032与流量箱201内壁之间的距离,从而改变电解液流通量和流通速率。

[0068] 实施例三

[0069] 参照图7和图8,为本发明第三个实施例。

[0070] 本实施例中,优选的,液流电池组100外侧设置有电极板105,电极板105与设置的电源102连接,电极板105外侧设置有对其降温的降温构件300,利用降温构件300,可对电极板105工作产生的温度起到散热作用,让液流电池组100内部流通电解液保持合适的温度,减少温度较高对离子交换膜101测试结果的影响,降温构件300包括:

[0071] 安装在电极板105外表面的保温外壳301,保温外壳301为侧面开口的空心矩形立体结构,保温外壳301内部设置有贴合电极板105外侧面的制冷盘管302,制冷盘管302下端与外界的冷却水系统连接,制冷盘管302填充保温外壳301空间且增加对电极板105的接触面积,便于充分让保温外壳301内部空间和电极板105表面降温散热;

[0072] 位于制冷盘管302外侧的冷却盘管303,冷却盘管303受保温外壳301内部空间影响整体温度较低,在电解液回流到储液罐103之前会流经冷却盘管303进行降温散热,冷却盘管303一端与液流电池组100顶部之间设置有排水管304,冷却盘管303另一端与储液罐103之间设置有连接水管305,方便让电解液回流经过冷却盘管303。

[0073] 本实施例中,优选的,保温外壳301内部水平设置有横板307,横板307既可对冷却盘管303和制冷盘管302支撑,又可带动吸附套筒308上下移动,对表面凝结的水珠吸附,保温外壳301上表面设置有电动伸缩杆306,电动伸缩杆306内部设置的伸缩杆固定在横板307上表面,方便带动横板307上下移动,方便对管身表面吸附干燥,横板307上表面设置有套设在制冷盘管302上的吸附套筒308,保温外壳301内壁设置有活动贯穿横板307端部的导向杆309,对横板307导向。

[0074] 综上,在使用时,冷却水系统将冷却水流经制冷盘管302,充分流动贴合电极板105表面,将低温传递到电极板105表面,对电极板105降温,降低电极板105通电时产生的高温,同时对保温外壳301内部空间填充降温,对位于保温外壳301中的冷却盘管303降温,使得电解液通过排水管304进入冷却盘管303中进行降温散热,散热后的电解液通过连接水管305进入储液罐103收集,方便电解液循环再次进入液流电池组100测试,减少较高的温度对电解液使用的影响。

[0075] 实施例四

[0076] 将实施例一、实施例二和实施例三的结构结合得到本实施例中一种用于液流电池膜抗氧化性测试方法,包括以下步骤:

[0077] S1、配置一定量的1.5M VOSO4,不同浓度的H2SO4电解液,优选为2‑3M;

[0078] S2、在钒液流电池的液流电池组100中注入步骤1配置的电解液,正极电解液体积是负极的2倍,然后对电池一直充电,电密为80-160mA/cm2优选为120mA/cm2;

[0079] S3、将步骤2正极制备的VO2+的H2SO4溶液,利用紫外分光光度计检测,VO2+浓度低于紫外可见分光光度计检出下限,表明VO2+完全转变成VO2+;

[0080] S4、将待测的液流电池组100组装,中间为待测的离子交换膜101,离子膜厚度为50微米或六十微米;

[0081] S5、将组装好的液流电池组100两侧分别连接循环泵104,同时连接同一个液流电池组100,向液流电池组100里注入一定体积的VO2+测试溶液,利用循环泵104向测试夹具两侧进行循环流动,在电解液进入液流电池组100之前,通过流量调控装置200进行调控流量大小和流速,让电解液保持合适的流速,减少流速对离子交换膜测试的不良影响;

[0082] S6、在不同的测试时间取储液罐103的部分溶液测试VO2+的浓度,若溶液中有VO2+,表明离子交换膜101被VO2+氧化,已经发生局部降解,VO2+的浓度越高,膜的抗氧化性越差。

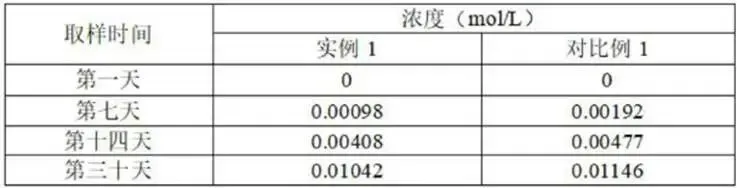

[0083] 采取上述步骤,在第一天,第七天,第十四天,第三十天分别取储液罐内测试溶液,通过紫外分光光度计测试在波长765nm左右的吸光度大小,根据吸光度与浓度的关系,得到测试溶液中VO2+的浓度。

[0084] 对比例为离子质子交换膜浸没在制备好的140mL1.5M VO2+,3MH2SO4溶液中,且对比例与本申请中溶液的测试体积都是相同的。

[0085] 表1实施例与对比例的测试结果

[0086]

[0087] 如表1所示,实施例所测试数据明显要比对比例所测试数据变化更稳定,呈现稳定的上升趋势,测试数据不是单一一组,而是经过多次测试数据,选取其中一组进行比较。本发明测试结果要比对比例的浓度变化趋势更加明显,避免了对比例测试方法没有考虑到实际应用情况中电解液流动的情况,同时避免了对比例浸没在电解液中局部浓度变化的影响。

[0088]以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

图1

图2

图3

图4

图5

图6

图7

图8

图9

详细了解

液流电池材料/单电池夹具/电堆/测试系统产品

点击武汉之升新能源官网

www.whzs-vfb.com