【可视化论文】苏州大学/苏州科技大学 王勇刚,王传洋,等:激光熔覆CoCrFeNi高熵合金涂层性能与空蚀行为

- 2026-02-13 21:07:37

文章信息

Information of the Article

引用本文:王勇刚,刘和剑,王传洋,等.激光熔覆CoCrFeNi高熵合金涂层性能与空蚀行为[J].焊接学报, 2025, 46(12): 59−67.

Citation:WANG Yonggang, LIU Hejian, WANG Chuanyang, et al. Properties and cavitation behaviors of CoCrFeNi high-entropy alloy coating by laser cladding[J]. Transactions of the China Welding Institution, 2025, 46(12): 59−67.

DOI: 10.12073/j.hjxb.20241010001

关键词: 激光熔覆;高熵合金;退火处理;空蚀行为;微观组织

基金项目: 国家自然科学基金(52575185);江苏省高等学校自然科学研究面上项目(24KJD460006);全省高性能MEMS芯片规模制造技术重点实验室开放基金资助项目(SZKT-2025-01-0004);昆山市科技社团能力提升项目资助(昆科协[2025]7号);昆山市科协青年科技人才托举工程(昆科协[2025]10号)

Paper QR Code

长按并识别二维码

可阅读或下载全文

304 不锈钢凭借良好的耐腐蚀性,成为水力机械系统的首选材料,但它抗空蚀性能欠佳,致使构件服役寿命缩短。空蚀是水力机械过流部件在液体服役时,因液体中气泡在压力波动下快速形成、增长和溃灭,产生的冲击波和微射流反复撞击部件表面,造成材料损伤脱落的现象,是船舶和海工构件快速失效的重要原因。

表面涂层技术是提高部件抗空蚀性能的有效手段,激光熔覆作为先进的表面涂层技术,具有诸多优势。高熵合金基于多主元设计理念,具备高硬度、热稳定性好以及良好的耐磨性和耐腐蚀性等优点。其中,CoCrFeNi 高熵合金因单一的面心立方结构、优异的加工硬化能力和抗点蚀能力,被认为具有出色的抗空蚀性能。

然而,目前关于 CoCrFeNi 高熵合金涂层特殊的 FCC 单相固溶体结构和显微组织对 304 不锈钢空蚀行为的影响规律缺乏系统研究,抗空蚀机理也不明确。鉴于此,本文结合高熵合金的优异综合性能和激光熔覆涂层的优点,提出在 304 不锈钢表面采用激光熔覆技术成形 CoCrFeNi 高熵合金涂层并进行退火处理的方案,重点研究涂层的物相组成、显微组织、显微硬度、残余应力及空蚀行为,揭示其抗空蚀机理,该研究对延长海洋工程中过流部件服役寿命、降低成本具有重要经济价值和工程意义。

1.采用激光熔覆技术制备高熵合金涂层,有效提高了 304 不锈钢的抗空蚀性能。

2.通过退火处理释放涂层残余拉应力,抑制了空蚀疲劳裂纹的扩展,进一步改善了抗空蚀性能。

3.明确了表面撕裂和脆性断裂是高熵合金涂层的主要空蚀损伤机制,为相关研究提供了重要参考。

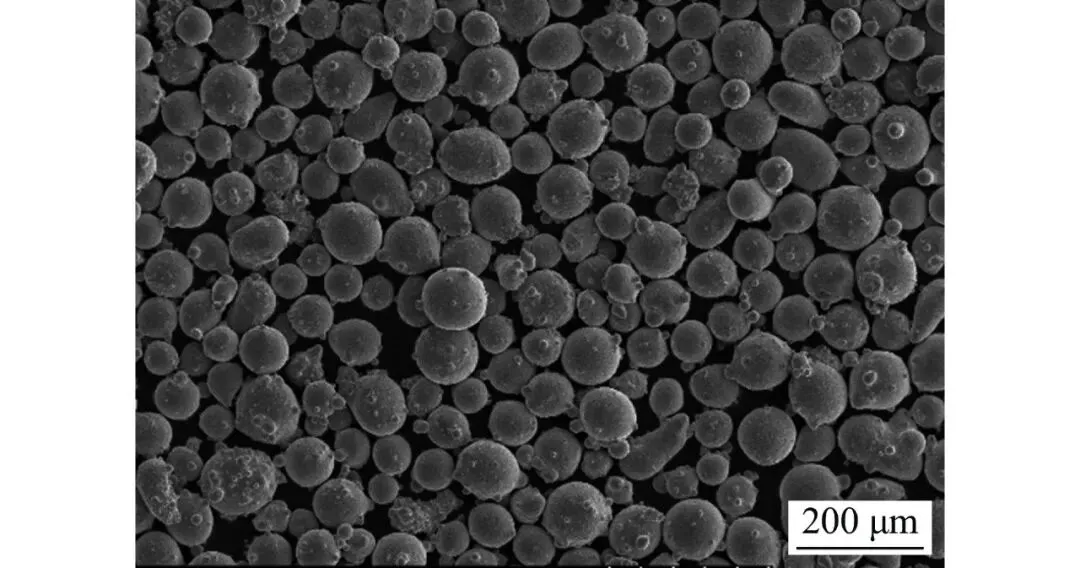

图 1:CoCrFeNi 高熵合金粉末 SEM

该图展示了激光熔覆所用 CoCrFeNi 高熵合金粉末的形貌特征。从图中可观察到粉末整体呈球形,粒径分布在 20-90μm 范围内,且存在少量卫星颗粒。这种球形粉末有利于在激光熔覆过程中实现均匀送粉,保证涂层的成形质量,为后续制备性能优异的高熵合金涂层提供了良好的原材料基础。

图 1 CoCrFeNi 高熵合金粉末 SEM

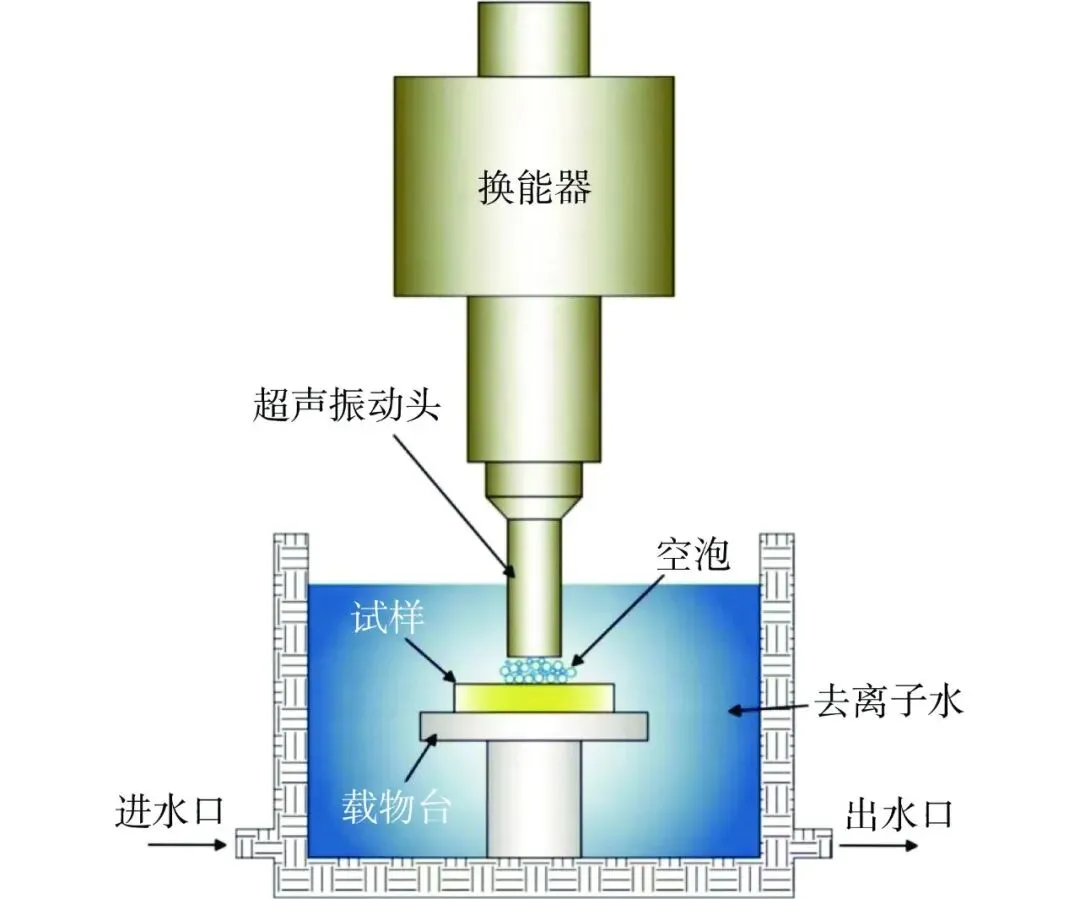

图 2:超声诱导空化试验示意图

此图清晰呈现了超声诱导空化试验的装置结构和工作原理。装置主要包括换能器、超声振动头、载物台、试样、去离子水以及进水口和出水口等部分。试验时,将试样固定在载物台上,使其表面与振动头距离为 1mm,超声振动头产生 20kHz 的超声振动,峰 - 峰振幅为 60μm,在去离子水中形成空泡,空泡溃灭产生的冲击波和微射流作用于试样表面,模拟空蚀环境。循环冷却系统使试验介质保持在 23℃±2℃,确保试验条件的稳定性,该装置为准确评估涂层的抗空蚀性能提供了可靠的试验平台。

图 2 超声诱导空化试验示意图

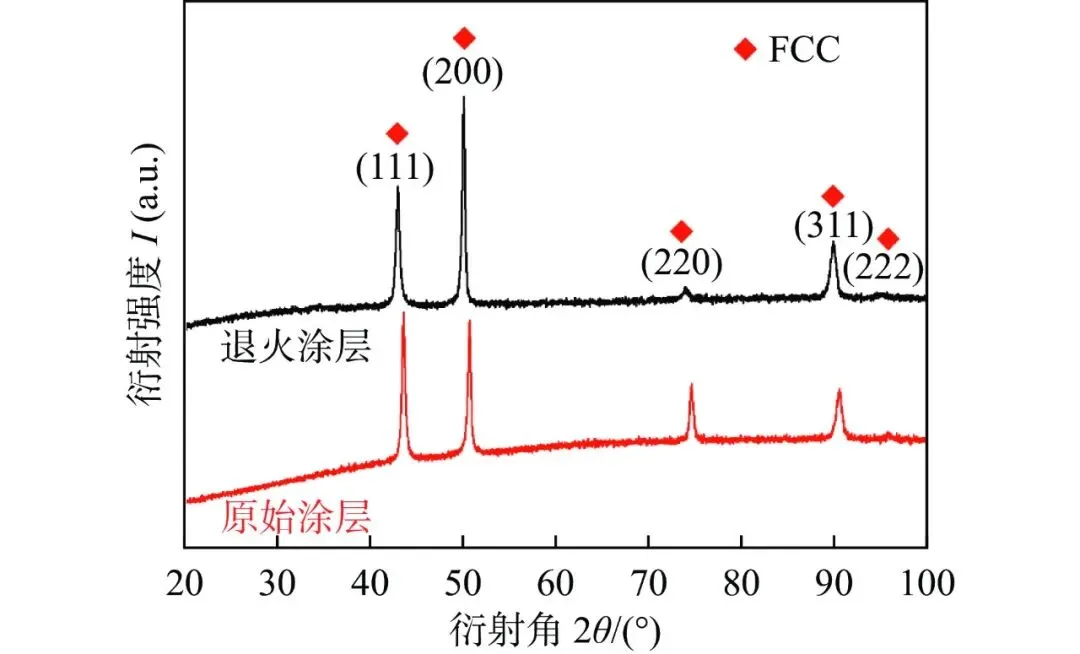

图 3:退火前后高熵合金涂层的 XRD 图谱

该图对比了退火前后高熵合金涂层的 X 射线衍射结果。图谱中清晰显示出(111)、(200)、(220)、(311)和(222)等衍射峰,表明涂层均为单相面心立方(FCC)固溶体结构,证实了涂层物相的单一性和热稳定性。退火后,(200)衍射峰强度明显增强,且衍射峰向低角度轻微移动,这一现象验证了退火处理能够释放残余应力,消除材料内部微观应变,使晶面间距增大,为理解退火对涂层性能的影响提供了物相层面的依据。

图 3 退火前后高熵合金涂层的 XRD 图谱

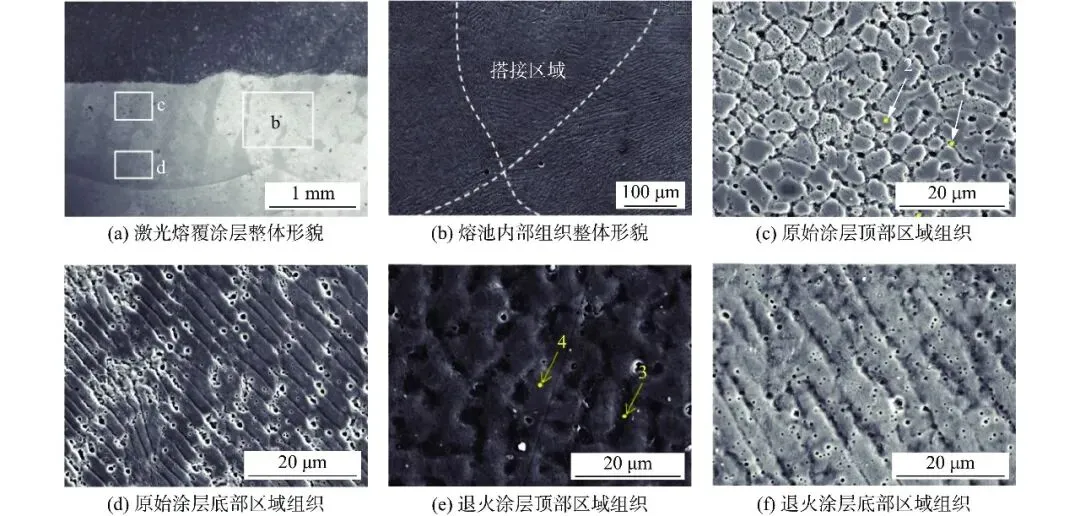

图 4:退火前后激光熔覆涂层的显微组织

该图包含多个子图,全面展示了退火前后激光熔覆涂层不同区域的显微组织特征。图 4(a)为激光熔覆涂层整体形貌,可见涂层与基体之间有明显的熔合线,二者呈冶金结合,无明显缺陷;图 4(b)为熔池内部组织整体形貌,呈现出树枝晶和等轴枝晶结构;图 4(c)、(d)分别为原始涂层顶部和底部区域组织,顶部主要为等轴胞状晶,底部为柱状树枝晶;图 4(e)、(f)为退火涂层顶部和底部区域组织,与原始涂层相比,组织类型未变,但枝晶尺寸有所增大。这些图像直观反映了涂层的显微组织分布规律以及退火对组织的影响,为分析涂层性能与显微组织的关系提供了直接依据。

图 4 退火前后激光熔覆涂层的显微组织

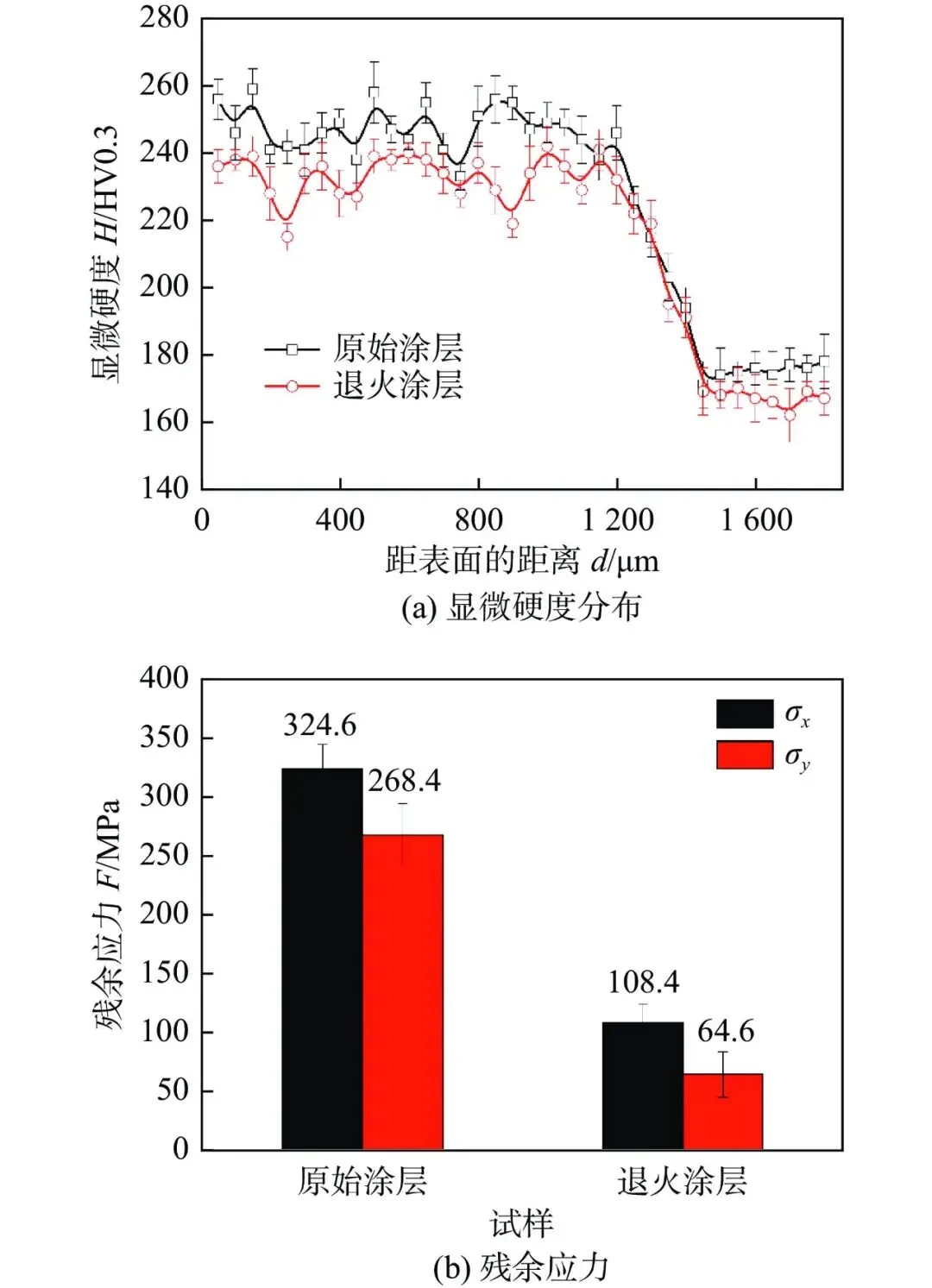

图 5:退火前后高熵合金涂层的显微硬度和残余应力

该图由(a)显微硬度分布和(b)表面残余应力两部分组成。图 5(a)显示,涂层的显微硬度明显高于基体和热影响区,且从涂层到热影响区显微硬度逐渐下降,退火后涂层显微硬度略有降低。图 5(b)表明,原始涂层表面沿激光熔覆路径平行和垂直方向存在较高的残余拉应力,退火后残余应力显著降低。该图量化了退火前后涂层硬度和残余应力的变化,为解释退火处理对涂层抗空蚀性能的改善作用提供了关键数据支撑。

图 5 退火前后高熵合金涂层的显微硬度和残余应力

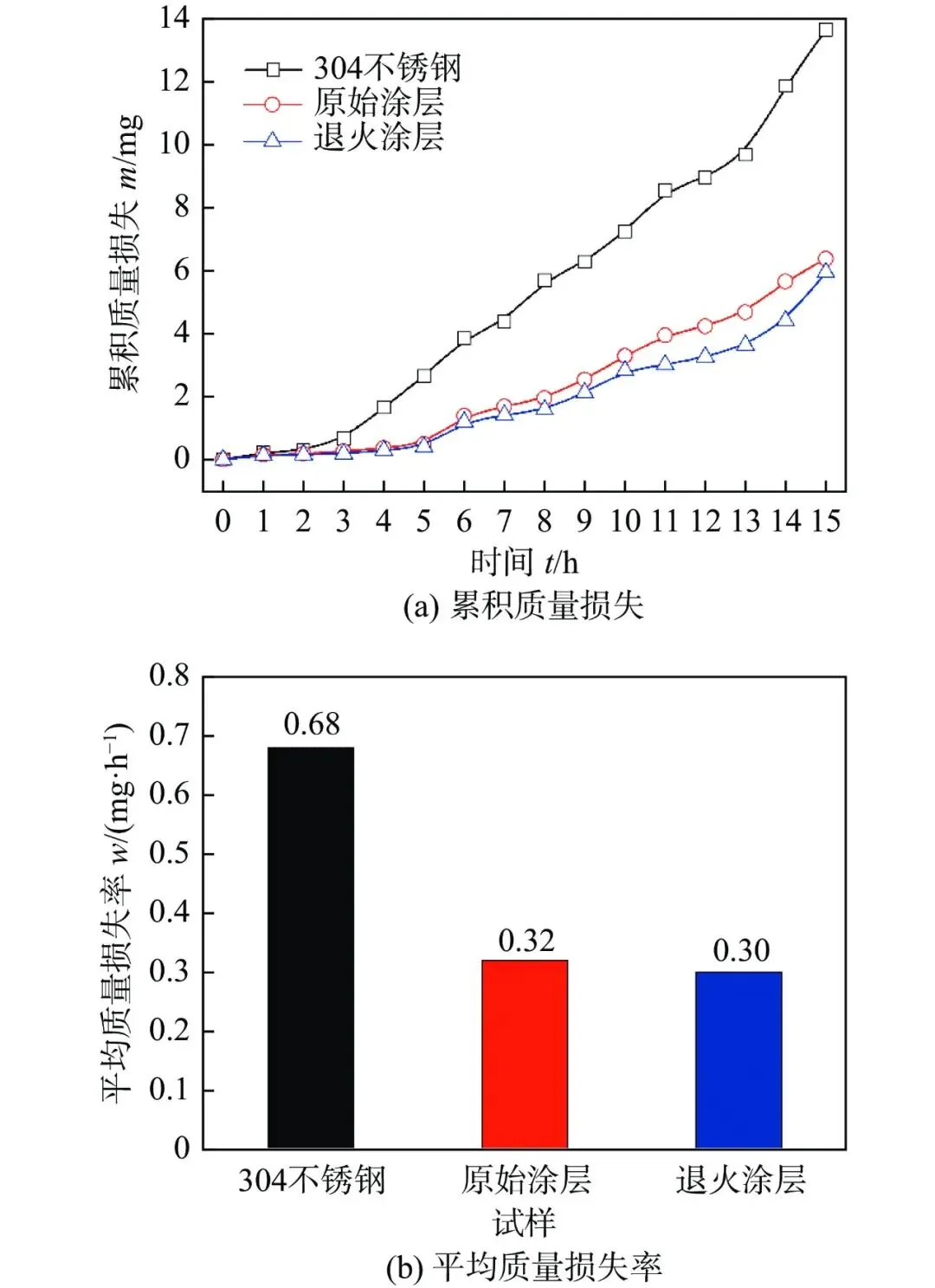

图 6:原始和退火高熵合金涂层以及 304 不锈钢在空蚀过程中的累积质量损失和平均质量损失率

图 6(a)为累积质量损失随时间变化曲线,清晰展现了 304 不锈钢和退火前后高熵合金涂层在空蚀过程中的质量损失规律,304 不锈钢孕育期短,后期质量损失急剧上升,而涂层孕育期较长,质量损失增长平缓,退火后涂层累积质量损失更低。图 6(b)为平均质量损失率对比图,直观反映出涂层的平均空蚀率远低于 304 不锈钢,且退火后涂层平均空蚀率进一步降低。这两幅图定量评估了涂层的抗空蚀性能,明确了退火处理对提升抗空蚀性能的积极作用。

图 6 原始和退火高熵合金涂层以及 304 不锈钢在空蚀过程中的累积质量损失和平均质量损失率

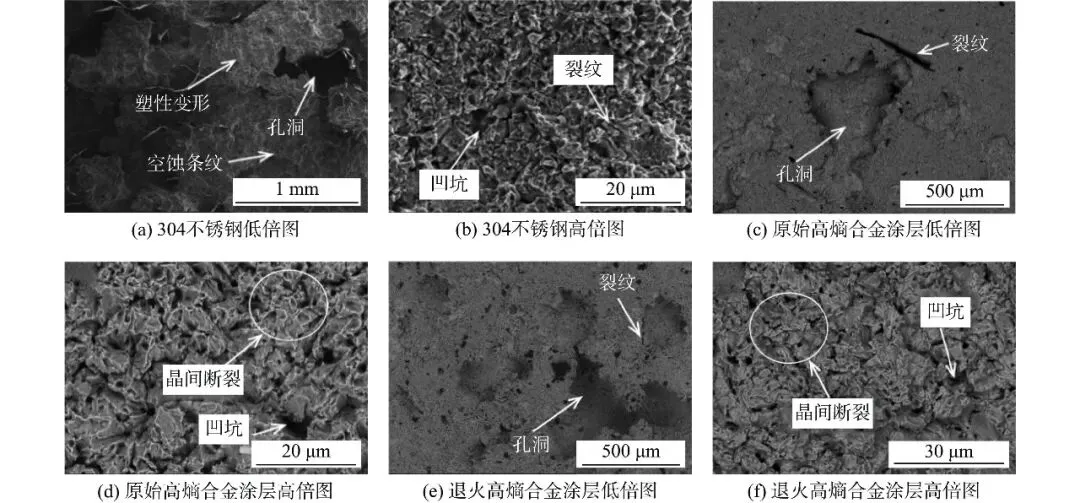

图 7:15h 空蚀后 304 不锈钢和高熵合金涂层的表面形貌

该图展示了 15h 空蚀后不同试样的表面损伤情况。图 7(a)、(b)为 304 不锈钢低倍和高倍形貌图,表面布满孔洞、裂纹、凹坑和条纹,损伤严重;图 7(c)、(d)为原始高熵合金涂层低倍和高倍形貌图,表面存在裂纹、凹坑和孔洞,但损伤程度明显轻于不锈钢;图 7(e)、(f)为退火高熵合金涂层低倍和高倍形貌图,表面孔洞尺寸和面积更小,损伤更轻微。通过对比不同试样的空蚀表面形貌,直观揭示了高熵合金涂层优异的抗空蚀性能以及退火处理对减轻空蚀损伤的作用,为分析空蚀损伤机制提供了直观的微观形貌证据。

图 7 15 h 空蚀后 304 不锈钢和高熵合金图层的表面形貌

激光熔覆 CoCrFeNi 高熵合金涂层为单一FCC结构,无明显相偏析,与基体呈冶金结合,无显著冶金缺陷。涂层显微组织为尺寸约20微米的胞状结构,顶部主要为等轴胞状晶,底部为柱状树枝晶,枝晶界面有 Cr 元素偏析,且涂层热稳定性良好,退火后物相不变,仅出现轻微组织粗化。

激光熔覆CoCrFeNi高熵合金涂层平均显微硬度为247.1HV0.3,相较于304不锈钢基体提高了41.1%。涂层表面沿激光熔覆路径平行和垂直方向存在残余拉应力,分别为324.6MPa和 268.4MPa。退火后,涂层轻微软化,平均显微硬度降至233.2HV0.3,同时残余拉应力得到释放。

经过15h空蚀试验,304不锈钢的累积质量损失约为高熵合金涂层的 2 倍以上,涂层优异的抗空蚀性能源于其较高的硬度。退火后,尽管涂层硬度略有降低,但残余拉应力释放,抑制了疲劳裂纹扩展,抗空蚀性能进一步改善。表面撕裂和脆性断裂是高熵合金涂层的主要空蚀损伤机制。

王勇刚,中共党员,副教授,主要从事激光增材制造技术研究工作。先后入选江苏高校“青蓝工程”优秀青年骨干教师、苏州市青年科技人才托举工程资助对象、昆山市青年科技人才托举工程资助对象、昆山市有突出贡献高技能人才等称号,2024、2025连续2年入选“全国高被引学者TOP5%”。近五年在国家级、省市级教学科研中获奖30余次,主持国家级、省市级教学科研项目17项,获省市级优秀论文表彰8次,主编《工程力学》、《液压与气动控制》等教材4部,获中国商业联合会科技进步奖1项。

♦北理工苏煜教授团队:实现选择性波峰焊全过程高精度动态仿真 | 焊接学报

♦西北工业大学李宏,等:超高温复合材料与高温合金钎焊连接钎料选择及残余应力调控研究进展 | 焊接学报

♦中国航空制造技术研究院张世伟,巩水利,等:Invar钢/06Cr19Ni10钢激光焊与TIG焊组织和性能 | 焊接学报