IJP,西南交大&南京工业,各向异性损伤耦合循环塑性模型,考虑到马氏体转变

- 2026-02-12 04:58:56

AI快速导读:本文介绍一篇发表于《International Journal of Plasticity》的研究,题为《考虑马氏体相变的无碳化物贝氏体钢轨钢全寿命棘轮行为的各向异性损伤耦合循环塑性模型》。该研究针对CFB钢轨钢在循环载荷下的疲劳损伤与马氏体相变耦合行为,提出了一个集成了损伤、相变与塑性变形的本构模型,能够准确预测材料在全寿命周期内的棘轮行为与疲劳寿命,为高速铁路钢轨的寿命评估提供了理论工具。

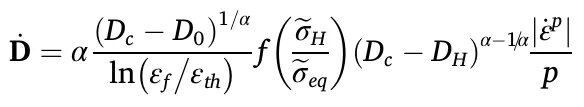

摘要:无碳化物贝氏体(CFB)轨钢的疲劳损伤演化过程极为复杂,这源于其独特的变形机制与棘轮疲劳相互作用。为全面考量马氏体相变及损伤对CFB轨钢全寿命周期棘轮效应的影响,我们开发了一种各向异性损伤耦合循环塑性模型。该模型将塑性变形引发的相变硬化所对应的各向同性抗力和反向应力纳入相变驱动力,从而更合理地描述循环软化材料中的马氏体相变过程。此外,通过将马氏体体积分数与最大等效塑性应变耦合到损伤演化方程中,有效反映了马氏体相变对疲劳寿命的负面影响,以及棘轮效应导致的损伤加速现象。该模型能合理模拟循环载荷下损伤变量与马氏体体积分数的演变规律,精准预测材料在单轴及多轴循环载荷条件下的疲劳寿命,为评估循环接触条件下碳纤维增强复合材料轨的长期服役性能提供了理论依据。

下载地址点击阅读原文

一、CFB钢轨钢的微观结构与损伤演化机制

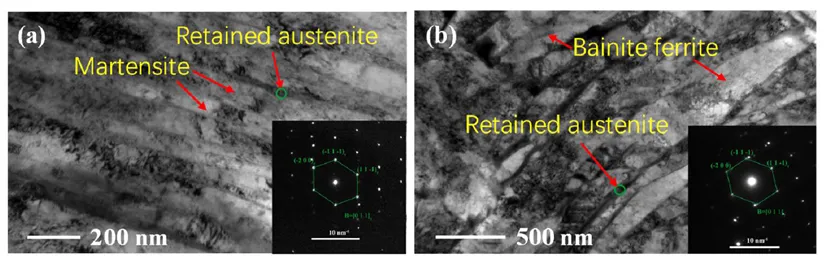

无碳化物贝氏体钢轨钢因其高强度、高韧性和优良的抗滚动接触疲劳性能,逐渐成为替代珠光体钢的理想材料。然而,在循环载荷下,材料内部会发生马氏体相变与损伤累积,二者相互作用导致材料性能退化。

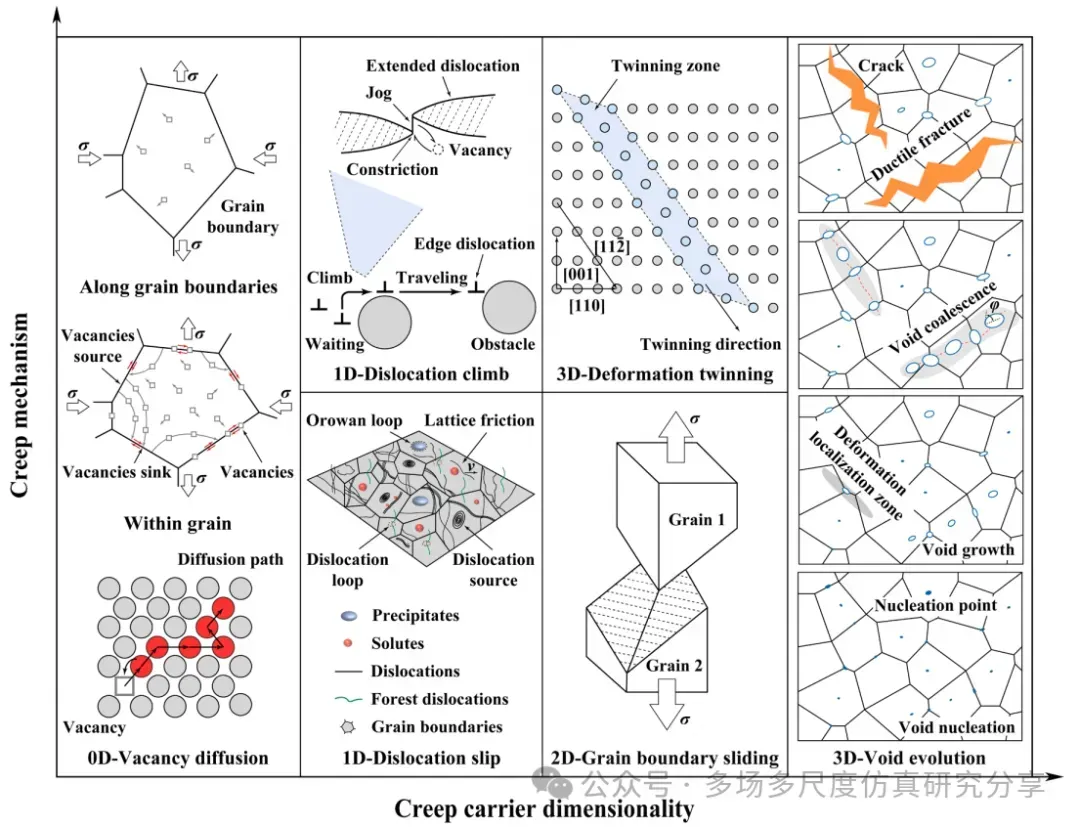

马氏体相变:残余奥氏体在塑性应变驱动下转变为马氏体,形成局部应力集中,成为裂纹萌生点。

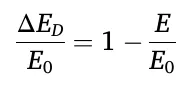

损伤演化:通过弹性模量退化定义损伤变量,反映微裂纹的萌生与扩展。

三种失效模式:疲劳失效、棘轮失效、混合失效,取决于应力水平和应变累积。

轴向损伤定义:

((a) 马氏体板条和薄膜状残余奥氏体(b) 贝氏体铁素体板条和薄膜状残余奥氏体)

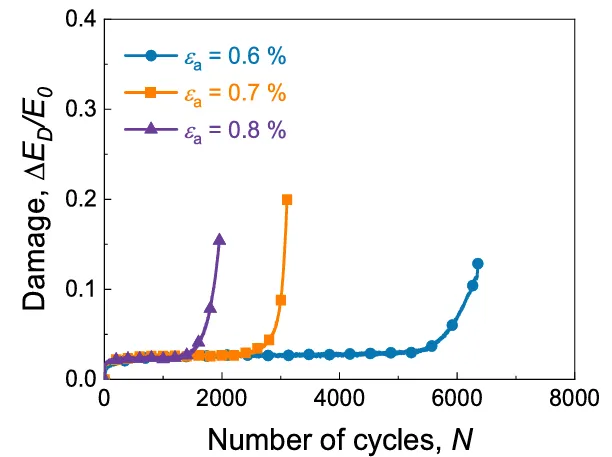

(轴向应变控制循环加载下,不同应变幅值的损伤变量演化曲线)

二、耦合损伤与马氏体相变的循环塑性模型

基于连续损伤力学与热力学一致性,模型将塑性应变、马氏体相变应变、损伤变量统一在一个框架中,引入各向异性损伤张量,适用于多轴非比例加载。

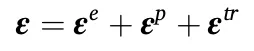

总应变分解:

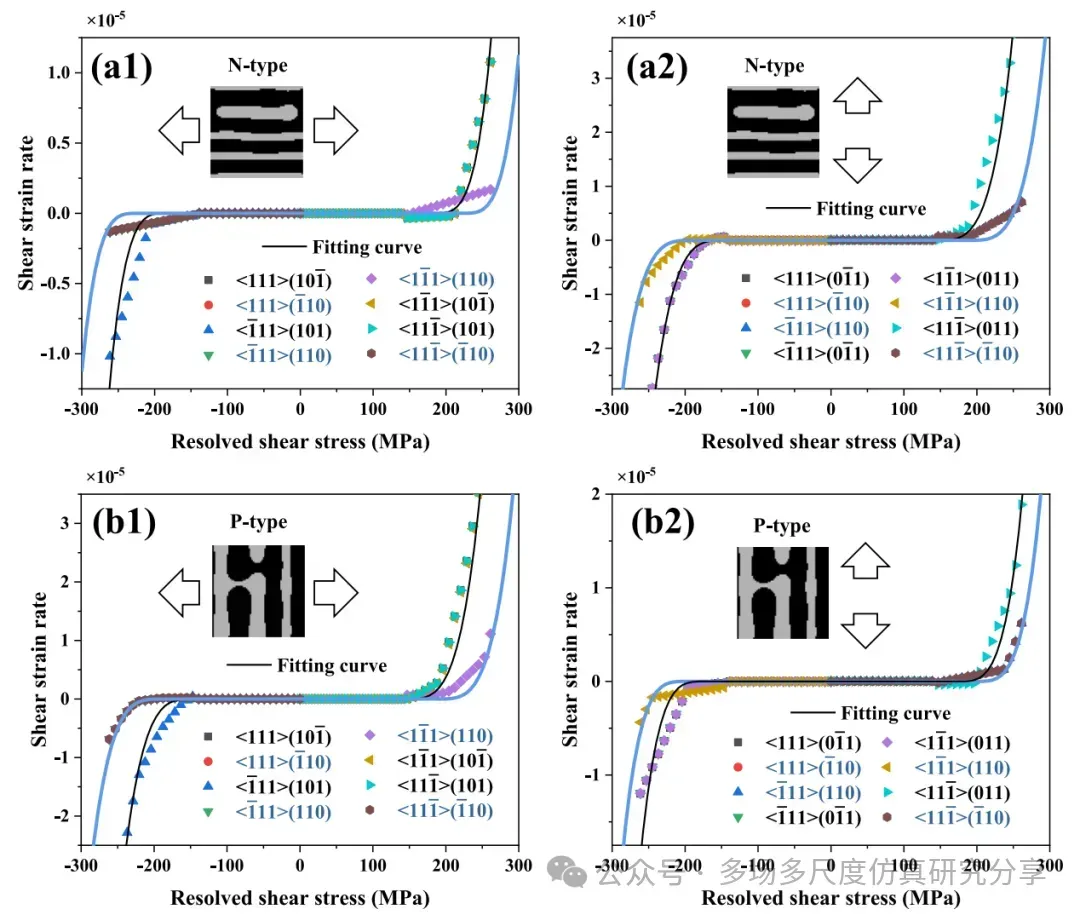

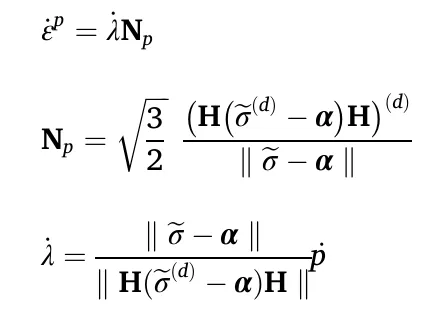

塑性流动与相变演化:

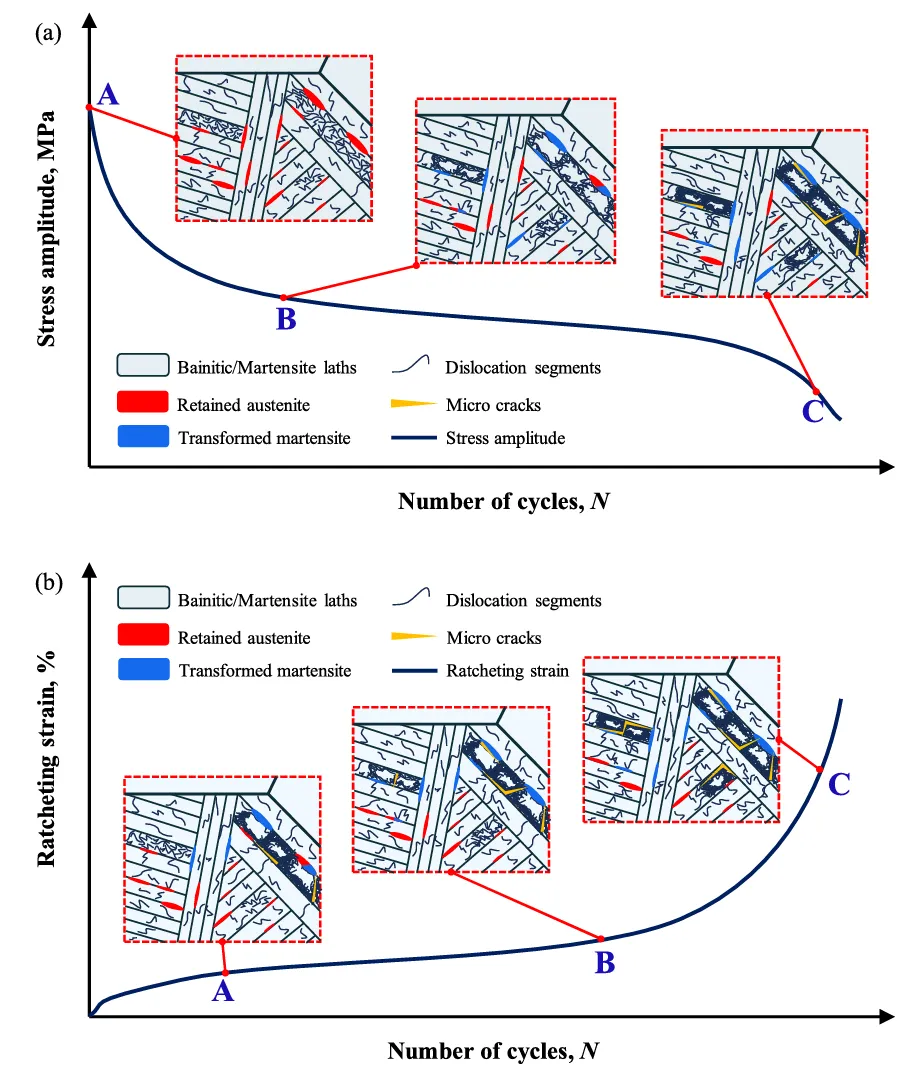

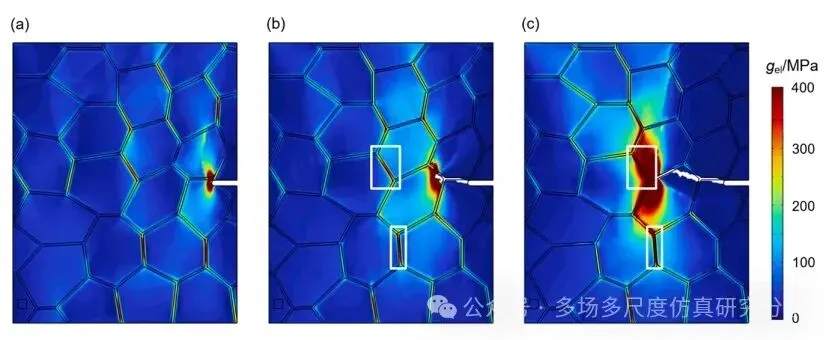

CFB钢轨在(a)疲劳失效模式和(b)棘轮失效模式下的微观结构演变示意图。

三、模型验证与工程应用价值

模型在单轴、多轴、比例与非比例加载条件下均表现出良好的预测能力:

1.准确捕捉应力幅值演化、滞回环形状、损伤累积与残余奥氏体变化。

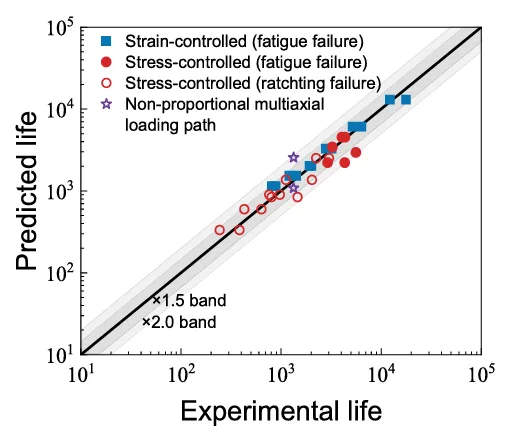

2.疲劳寿命预测误差在2倍散点带内,应变控制条件下更在1.5倍以内。

3.该模型不仅可用于钢轨材料的疲劳寿命评估,还可用于:优化热处理工艺,控制残余奥氏体稳定性;预测不同载荷路径下的失效模式,指导维护周期制定。

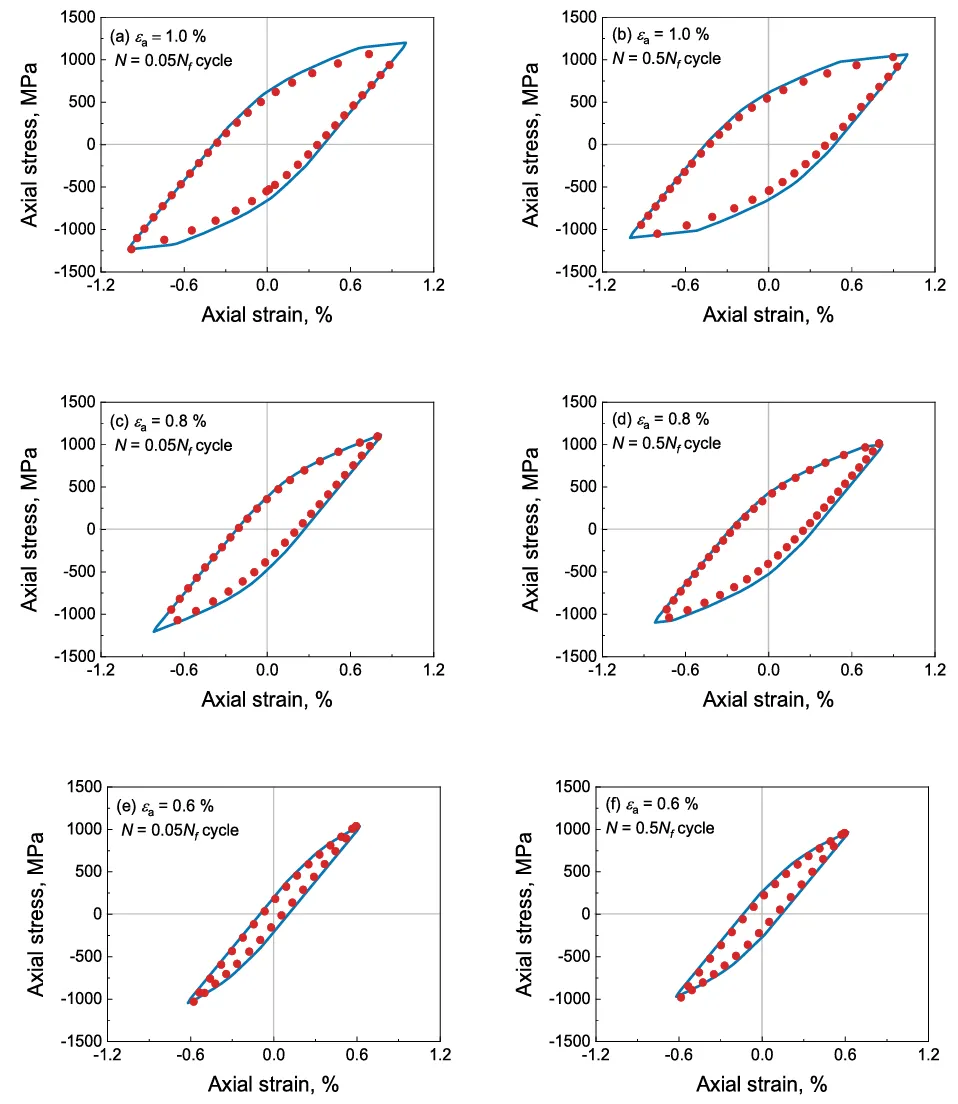

(a), (c), (e) 对应 0.05倍疲劳寿命,(b), (d), (f) 对应 0.5倍疲劳寿命(图注:散点代表实验结果;实线代表预测结果)

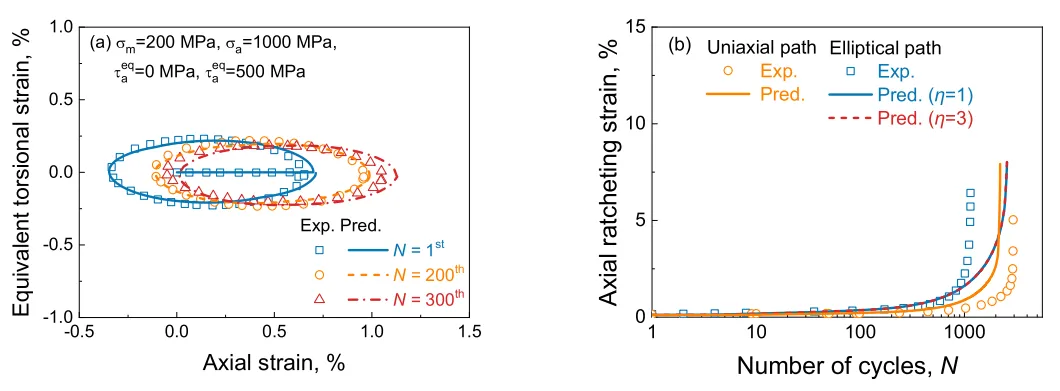

应力控制条件下椭圆加载路径的实验与预测结果:(a)等效扭转与轴向应变;(b)不同加载路径下轴向棘轮应变的演变曲线。

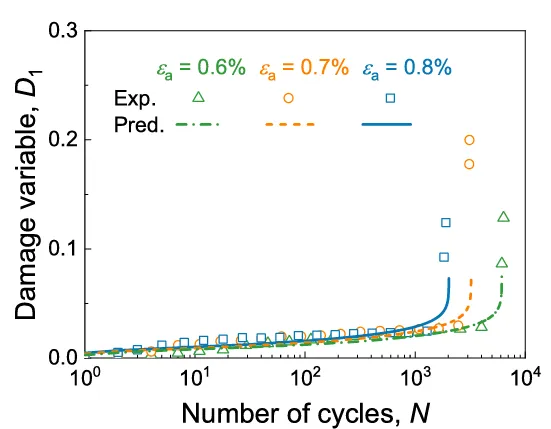

(应变控制条件下的损伤演化预测与实验对比)

(该图展示了所有预测结果均在2.0倍分散带内)

总结

本研究提出的损伤-相变-塑性耦合模型,不仅在理论上统一了多种微观机制,更在工程实践中展现出强大的预测能力,为CFB钢轨钢在高速铁路中的安全服役提供了可靠的理论工具。

晶体塑性耦合相场法,前沿分享(6)